Il mercato della lavorazione della lamiera è soggetto a un’evoluzione pressante. Nell’era dei microlotti e della personalizzazione di massa, mantenere alta la competitività richiede l’ottimizzazione di diversi fattori:

A tutto ciò si aggiunge l’elemento forse più rilevante per un produttore: il ritorno sull’investimento (ROI). L’obiettivo, infatti, è quello di soddisfare le esigenze dei clienti rimanendo all’interno di un quadro di sostenibilità economica.

I vantaggi dell’integrazione taglio laser-punzonatura

È proprio per garantire un preciso allineamento con le dinamiche dei mercati e le richieste dei clienti che sono state progettate, ormai diverso tempo addietro, le prime macchine integrate di punzonatura e taglio laser, sottolineando quanto le due operazioni potessero essere perfettamente sinergiche e complementari nello stesso processo produttivo.

La combinazione di taglio e punzonatura in un unico impianto semplifica il processo e incrementa la produttività: il ROI è ottimizzato proprio dall’incremento di capacità produttiva (che di fatto riduce le esternalizzazioni), unita ai risparmi in termini di tempo. Sfruttando in sinergia le capacità peculiari di entrambi i sistemi, è infatti possibile realizzare con un unico piazzamento pezzi complessi garantendo velocità e un livello qualitativo straordinario. Le due operazioni vengono naturalmente integrate in un unico processo fondato sull’automazione, che oltre ad accelerare le lavorazioni, abbatte gli errori e riduce il trasporto manuale di materiale, attività notoriamente soggetta a rischi.

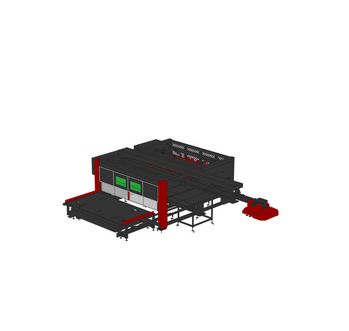

Le soluzioni AMADA: EML-AJ

All’interno di questo scenario si posiziona l’offerta AMADA di macchine combinate per la punzonatura e il taglio laser (a fibra). L’obiettivo della gamma EML-AJ è sintetizzato dalle considerazioni precedenti:

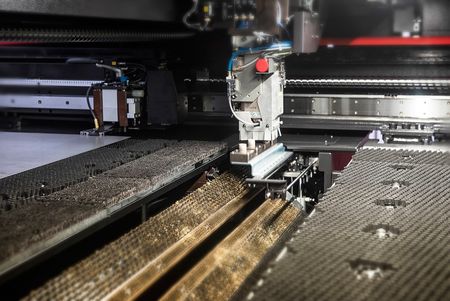

La macchina è fortemente incentrata sul concetto di high speed,proprio a sottolineare quanto la riduzione del lead time sia strategica per le imprese moderne. Tutto ciò vale, inoltre, sia per la parte di taglio che per la punzonatura.

Il taglio laser si avvale del generatore a fibra AMADA, in questo caso con singolo modulo da 3 kW, che assicura lavorazioni rapide e precise su un ampio ventaglio di materiali, oltre ad un forte aumento di produttività, efficienza e velocità rispetto ai laser CO2.

Per quanto concerne l’unità di punzonatura, la macchina punta a ottimizzare rapidità, precisione e flessibilità. Su quest’ultimo aspetto incide molto la torretta multi-purpose con 44 stazioni, dotata di un’unità integrata di filettatura a 4 stazioni (unità che, tradizionalmente, è separata). La velocità si mantiene ottimale grazie ai 500 colpi al minuto (HPM).

Riduzione del lead time e continuous operation

In termini di processo, la riduzione del lead time è determinata da diverse caratteristiche e tecnologie, tra cui l’integrazione della stazione di filettatura, di cui si è detto, ma anche ID tooling, che di fatto azzera gli errori di setup e ottimizza le attività di manutenzione degli utensili. Inoltre, di concerto con l’Automatic Punch Die Changing (modello EML-2513AJ PDC), esso abilita il concetto di continuous operation, ovvero di operatività senza interruzioni (zero downtime), resa possibile dalla sostituzione automatica degli utensili durante l’operatività del laser o le attività di carico e scarico.

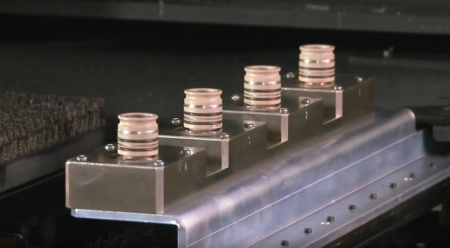

Sempre ai fini della continuous operation, tra le potenzialità della macchina nell’ambito del taglio laser si segnala il sistema di cambio ugelli automatico a 4 stazioni, che non si limita ad attività di sostituzione ma effettua anche operazioni di pulitura dell’ugello stesso e di calibrazione della testa di taglio. Infine, sempre a livello di automazione di processo la macchina può essere corredata con soluzioni ad hoc come il sistema di immagazzinamento automatico AS-NTK o il sistema di carico/scarico RMP-N.

Infine, ma certamente non per importanza, il sistema si contraddistingue per la semplicità di setup e di controllo. Buona parte del merito va al controllo numerico AMNC 3I, che si avvale di un’interfaccia curata e user-friendly, di un ampio display touch da 21,5’’ e di funzionalità one touch per il setup immediato della macchina. Il tutto, rigorosamente integrato con le soluzioni software proprietarie AMADA, il cui fine è una gestione sinergica, centralizzata e ottimizzata dell’intero processo produttivo, fase dopo fase.