Approfondire il tema del taglio laser ad aria compressa significa introdurre un argomento centrale nel mondo della lavorazione della lamiera: il ruolo degli Assist Gas, ovvero dei Gas di Assistenza al processo di taglio, e il loro impatto su parametri essenziali di produttività, velocità di produzione e abbattimento dei costi di esercizio.

Il ruolo essenziale dei gas di assistenza

I gas di assistenza, tra i quali aria, azoto e ossigeno, hanno un ruolo essenziale nel processo di taglio laser. Infatti, le macchine laser non si basano unicamente sul fascio luminoso per il taglio dei metalli, ma sfruttano il contemporaneo getto di gas per ottimizzare l’intero processo e massimizzare la qualità del risultato finale. L’efficacia e i risultati che si possono ottenere dipendono dal materiale da lavorare, dal suo spessore e anche dal tipo di gas impiegato.

L’utilizzo di qualsiasi tipo di gas, e in particolare di quelli inerti (come l’azoto) determina una forte interazione con il materiale fuso, che a sua volta causa la rimozione del materiale stesso e un prodotto libero da impurità. Si tratta di un impiego fondamentale dei Gas di Assistenza, che in questo modo abilitano un taglio e una marcatura dall’elevato livello di precisione. Non bisogna dimenticare, inoltre, che alcuni materiali solidificano rapidamente: se la loro rimozione non è fulminea, questo può condizionare (in negativo) le successive operazioni della macchina e il resto della lavorazione.

I gas di assistenza e i benefici dell’aria compressa

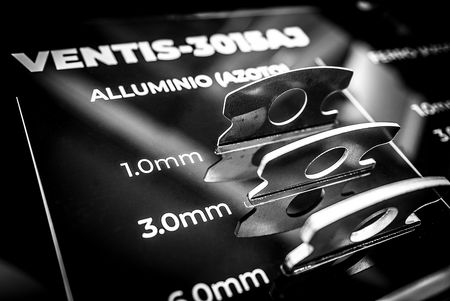

Per molto tempo i gas più utilizzati furono dapprima l’ossigeno e poi l’azoto, dotati di caratteristiche molto differenti. Poi, e in questo modo giungiamo a una tendenza del mercato odierno, iniziò ad essere utilizzata l’aria compressa come alternativa ad ampio spettro d’impiego. Essendo l’aria composta principalmente da azoto (78%) e ossigeno (21%), l’obiettivo era riuscire a coniugare – almeno parzialmente - i loro benefici rispetto al processo di taglio, ma abbattendone letteralmente i costi, di modo tale che l’aria diventasse la soluzione più efficiente possibile per un gran numero di lavorazioni, mentre in casi specifici si sarebbe comunque fatto ricorso ai gas tradizionali. Grazie al taglio ad aria compressa è diventato possibile accelerare la lavorazione di svariati metalli riducendo i costi di esercizio.

Oggi, il taglio ad aria compressa è una realtà consolidata per le aziende che puntano all’efficienza. La versatilità è garantita dall’ampio spettro di materiali gestibili, che comprendono l’alluminio, l’acciaio inossidabile e l’acciaio dolce. Dal punto di vista della produzione e del business sovrastante, il taglio ad aria compressa ha un forte impatto non solo sulla qualità del prodotto, ma anche sui costi operativi.

AMADA è un precursore della tecnologia di taglio ad aria compressa, che è diventata un vero e proprio standard per tutti i laser fibra che l’azienda produce e propone sul mercato. In termini pratici, ciò significa che senza alcun costo per il gas di assistenza è possibile lavorare diversi materiali sfruttando tutti i vantaggi elencati in precedenza: considerando che spesso l’azoto può rappresentare la maggior parte dell’intero costo di esercizio, i benefici sono subito visibili.

La serie ENSIS AJ, fiore all’occhiello nel segmento del taglio laser a fibra, offre una serie di caratteristiche distintive come l’unità Variable Beam Control, in grado di cambiare il mode del fascio a seconda di materiale e spessore da lavorare; il sistema di raffreddamento di taglio ad acqua, ma anche la tecnologia di taglio ad aria compressa, che può determinare una forte riduzione di costo rispetto alla lavorazione con azoto. Ultima, ma non per importanza, la tecnologia Clean Fast Cut, che ottimizza l’impiego del gas di assistenza per raggiungere livelli di velocità fino a due volte superiori, da cui una riduzione del costo per pezzo e un sensibile aumento di produttività.