Le punzonatici, o macchine punzonatrici, sono veri e propri pilastri dei processi di trasformazione della lamiera.

L’impiego di utensili da taglio (punzoni) per realizzare marcature, profili e sagome speciali sui fogli di lamiera è, al giorno d’oggi, una metodologia di lavoro assolutamente consolidata, ma non esente da un continuo percorso innovativo finalizzato a ottimizzare i processi e la produttività aziendale.

Nel corso della loro evoluzione, le punzonatrici hanno sempre saputo difendere il proprio posizionamento, anche quando (erroneamente) alcuni le misero in una sorta di contrapposizione con le macchine di taglio laser: la diffusione e l’efficacia delle macchine combinate ha invece dimostrato quanto il segreto, tra di loro, fosse la piena complementarità. Se a questo aggiungiamo prestazioni in costante crescita, in termini di velocità e precisione, ma soprattutto un forte incremento di versatilità, comprendiamo il motivo per cui la punzonatrice sia ancora il perno della trasformazione della lamiera.

Versatilità senza compromessi e

i trend degli ultimi anni

Le macchine punzonatrici permettono svariate lavorazioni come il ciclo di preforo, sbruffatura e filettatura, bulinatura e deformazioni. Tutto ciò consente loro di realizzare pezzi sempre più complessi (con una sola macchina) e senza compromessi a livello di tempi e di qualità, da cui benefiche conseguenze sull’efficienza di produzione e, soprattutto, sulla sua flessibilità, una delle richieste più pressanti del mondo moderno

Limitando l’osservazione all’ultimo decennio, l’evoluzione delle punzonatrici ha seguito alcune direttrici piuttosto chiare, i cui driver sono state le esigenze e le necessità dei produttori stessi. In questo modo, a trend piuttosto scontati come l’incremento della precisione e della velocità operativa - che incidono sui principali KPI di produzione -, si sono sommate ulteriori necessità come l’eliminazione delle inefficienze e la massimizzazione della flessibilità, connesse alla necessità di operare in mercati sempre più imprevedibili.

A quanto appena descritto si è poi aggiunto un altro trend molto interessante e sempre attuale: l’efficienza energetica, che incide sui costi ma anche a livello di sostenibilità. Le prime punzonatrici sfruttavano la tecnologia idraulica, ma AMADA decise di abbandonarla completamente all’inizio del nuovo millennio per proporre modelli elettrici con un costo di esercizio inferiore e senza oli da smaltire. Punzonatrici come la Serie AMADA AE-NT assorbono infatti 3 kW di potenza durante la punzonatura, con un risparmio elettrico fino al 57% rispetto a una macchina tradizionale.

Ridurre gli ingombri, i tempi di attrezzaggio e puntare sull’automazione

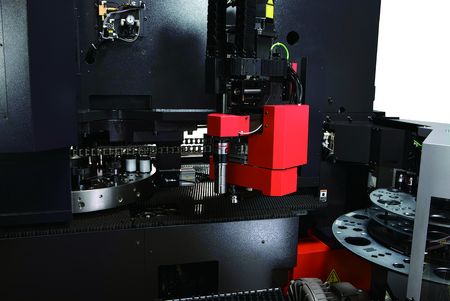

Tra le esigenze cui i produttori hanno risposto con soluzioni innovative c’è anche la riduzione degli ingombri, ulteriore beneficio delle macchine elettriche rispetto a quelle idrauliche. Inoltre, il mercato ha chiesto a gran voce di ridurre al minimo gli indici di difettosità e i tempi di attrezzaggio, oltre a favorire l’integrazione di processo, ovvero la capacità di incorporare nella procedura di punzonatura altre lavorazioni, tradizionalmente separate, con l’obiettivo di ottimizzare tempi, costi e soddisfazione del cliente. Questo è un aspetto su cui AMADA ha lavorato molto e che ritroviamo, per esempio, nella Serie AE-NT, oppure nella torretta Multi Purpose (MPT) della Serie EM-MII, dotata di quattro stazioni di filettatura. Ciò permette di eseguire sullo stesso impianto due lavorazioni che sono sempre state gestite in modo separato e indipendente.

Nel percorso evolutivo delle macchine punzonatrici non poteva non rientrare l’automazione, che qui assume diversi aspetti e sembianze. In particolare AMADA interviene in molti modi diversi, tra cui:

- Un sistema di identificazione univoco degli utensili basato su barcode (ID Tooling), che permette di accelerare le operazioni di setup ed evitare errori.

- Nella Serie EM-MII è possibile sostituire le matrici molto più velocemente rispetto al setup tradizionale grazie a torrette superiori e inferiori disassate (torretta Z).

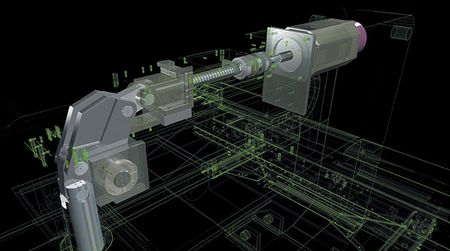

- Nella Serie EM-ZR il cambio utensili è automatico. Grazie al sistema di stoccaggio con capacità di carico fino a 300 utensili, è possibile ottenere la massima flessibilità nelle lavorazioni e tempi record a livello di esecuzione.

- È possibile aggiungere al proprio sistema dei moduli automatici di carico/scarico e stoccaggio, per la gestione pratica ed efficiente dei lotti.