AMADA er glade for å kunngjøre at i desember 2021 ble den 100. europeiske bestillingen mottatt for VENTIS fiberlaser med den revolusjonerende Locus Beam Control (LBC) teknologien, som lar 4kW VENTIS fungere som en 6kW fiberlaser, i tillegg til kvalitetsforbedringer. Lang Gerätetechnik GmbH la inn bestillingen på laseren med en tvillingtårnversjon av AMADAs ASF-EU-automatiseringssystem.

Denne milepælordren har ble oppnådd bare 2 år etter den første lanseringen av VENTIS, og beviser at LBC-teknologien lar mange nye og eksisterende kunder utvide sitt konkurransedyktige tilbud. AMADAs VENTIS-3015AJ er den første fiberlaserskjæremaskinen som har selskapets LBC-teknologi, som forbedrer både prosesskvalitet og produktivitet. I kombinasjon med en nyutviklet og enkel diodemodul 4kW fiber-laser-oscillator, setter LBC-teknologi en ny verdensstandard for laserprofilering. Med sikte på å oppgradere deres laserskjæreevne, undersøkte Lang Gerätetechnik GmbH, basert i Tyskland, markedet og beslutningen ble tatt til fordel for AMADA VENTIS fiberlaser.

Selskapet stilte flere krav da de tok beslutningen om å kjøpe VENTIS fiberlaser fra AMADA:

Betydelige energibesparelser vs CO2-lasere, prosesseringshastighet og muligheten til å øke materialtykkelsen og typene (kobber og messing). Beslutningen til fordel for VENTIS ble tatt blant annet på grunn av pris-ytelse-forholdet i forhold til andre produsenters 6kW fiberlasere og det faktum at LBC-teknologien ga en langt mer fleksibel produksjonsmaskin. Skjærehastighet og kvalitet var også imponerende kontra maskiner med høyere kraft.

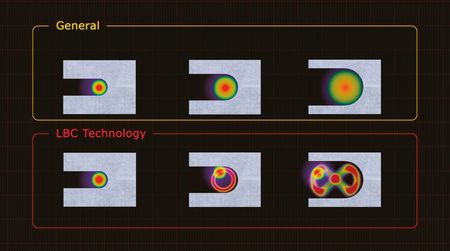

I konvensjonell fiberlaser reduseres energitettheten ettersom materialtykkelsen øker, noe som fører til manglende effektivitet og behov for fokusering av strålen. Omvendt tilbyr bruken av LBC-teknologi, som er en verdensnyhet for laserskjæremarkedet, fleksibel strålemønsterkontroll tilpasset hver applikasjon, samtidig som høyeffektiv skjæring og høy energitetthet opprettholdes. Defokusering er derfor ikke lenger nødvendig. Kort sagt, LBC-teknologi kan fritt manipulere laserstrålen for å skape et uendelig antall lokusmønstre som er fordelaktige for skjæreytelsen.

For produsenter av konvensjonelle fiber-lasersystemer er den eneste måten å oppheve tapet av energitetthet å øke utgangseffekten til laseroscillatoren, men dette har en kostnad, både når det gjelder innkjøpspris og større elektrisk forbruk. I motsetning til dette kan VENTIS, med sin spesialutviklede enkeltdiodemodul 4kW oscillator og LBC-teknologi redusere strømregningen med 30 %.

I produktivitetsmodus kan brukere realisere en betydelig forbedring i gjennomstrømming når de skjærer med nitrogen. For eksempel, når du behandler rustfritt stål, vil VENTIS med LBC-teknologi vise seg å være dobbelt så rask som å bruke en konvensjonell 4kW fiberlaserskjæremaskin, mens aluminium vil være 2-3 ganger raskere. Disse ytelsesnivåene, sammen med lavere energiforbruk, kan redusere prosesseringskostnadene med opptil 75 % i noen tilfeller.

Kvalitetsmodus, som navnet antyder, kan forbedre overflateruheten med omtrent 50 % sammenlignet med en konvensjonell maskin, mens skjegg er minimert til mindre enn 10 μm. Nylige forsøk ved AMADAs anlegg i Japan viste at 15 mm rustfritt stål var skjeggfritt etter skjæring. Dette resultatet betyr at brukere kan eliminere sekundære operasjoner som avgrading og redusere prosesseringskostnadene. Dessuten, selv om den ble brukt i kvalitetsmodus, ble forsøket gjennomført med en skjærehastighet raskere enn en standard 4kW fiberlaserskjæremaskin.

Til slutt muliggjør Kerf Control Mode langsiktig stabil prosessering under automatisert systemdrift. Kerfbredden kan utvides til 2,3 ganger bredere enn vanlige fiberlasere på grunn av bruken av LBC-teknologi. Faktisk er systemet i stand til å kontrollere snittbredden for optimal effektivitet basert på materialtypen og tykkelsen som behandles. Resultatet er konsekvent fjerning av deler og lang, stabil behandling under drift.