Tra i principali desideri degli imprenditori e dei direttori di produzione c’è sempre stato il monitoraggio e il controllo centralizzato del ciclo produttivo. Per quanto l’esigenza sia più che legittima, non è mai stata semplice da soddisfare. Per ottenere un quadro realtime dell’andamento della fabbrica, infatti, questa deve generare, trasmettere, ottimizzare e consentire la visualizzazione di grandi volumi di informazioni provenienti da tutti gli elementi che concorrono al ciclo produttivo, e in particolare dai macchinari.

Due le sfide da vincere:

Il monitoraggio in tempo reale dei dati di lavorazione e di produzione è il punto di partenza per l’ottimizzazione dei processi. Senza una visione olistica del funzionamento della fabbrica, ogni intervento di ottimizzazione sarebbe basato unicamente su esperienza e intuito, con relativi rischi.

Smart Manufacturing e la visione AMADA: V-factory

Il paradigma Industria 4.0 ha accelerato la digitalizzazione dei processi di fabbrica. Il modello si propone di:

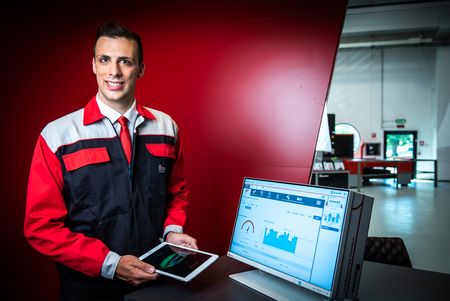

In questo contesto si posiziona V-factory, la soluzione AMADA per l’Industria 4.0. Grazie all’acquisizione realtime di dati da tutti i macchinari connessi, alla loro gestione e visualizzazione in dashboard intuitive, V-factory abilita il Remote Monitoring dell’intero processo produttivo. Il sistema rileva le attività in esecuzione e mostra statistiche, consumi, prestazioni, utilizzo delle risorse, performance, costi e molto altro, sia a livello sistemico che di singola macchina. L’imprenditore e il direttore di produzione possono monitorare le operations in tempo reale senza bisogno di recarsi fisicamente in officina: bastano un tablet, un PC o uno smartphone connesso a Internet.

La soluzione V-factory e i benefici del remote monitoring

Dal punto di vista architetturale, gli elementi cardine della soluzione sono l’applicazione My V-factory, erogata come servizio cloud, e il dispositivo hardware V-factory Connecting Box, che abilita l’interconnessione tra macchine AMADA e, appunto, la piattaforma software che acquisisce, analizza e visualizza i dati. L’erogazione cloud semplifica l’attivazione del servizio rispetto al paradigma on-premise ed è sinonimo di prestazioni, scalabilità, sicurezza e resilienza.

Con V-factory, molte informazioni che fino a ieri non erano accessibili, o troppo onerose da ottenere, diventano a portata di mano. Si pensi ai risultati operativi delle macchine: il sistema segnala l’attività in esecuzione, ma anche lo storico della relazione tra tempi di operatività, di stand by, setup e allarme.

A titolo d’esempio, approfondendo l’indagine (drill down) è possibile risalire alle cause di tempi di setup troppo lunghi e quale attività/processo è solito causarli, così da rivedere la pianificazione per ridurre le esigenze di attrezzaggio e massimizzare i tempi di uptime delle macchine.

Parlando di efficienza, e quindi di ottimizzazione dei costi, V-factory permette di monitorare (da remoto) le risorse impiegate nei processi produttivi, in particolare quelle materiali e quelle energetiche. È quindi possibile valutare l’efficienza di utilizzo delle materie prime sulla base della quantità di parti realizzate, oppure monitorare i consumi energetici e dei gas di assistenza su diversi segmenti temporali, di modo tale da incrociare queste informazioni con le macchine coinvolte e risalire alle cause.Così, imprenditori e responsabili di produzione possono prevedere al meglio le esigenze future e mettere in pratica strategie di ottimizzazione dei processi in grado di ridurre i costi in modo sensibile.

V-factory contro i fermi macchina

V-factory aiuta le imprese a ridurre i downtime, che rappresentano una delle principali voci di costo nel manufacturing. Come anticipato, il sistema rileva i tempi di setup e di stand-by, permettendo ai responsabili della produzione di risalire alle cause e agire in forma proattiva per evitare ricorrenze future. Inoltre, la piattaforma segnala eventuali imprevisti attraverso un sistema di allarmi in tempo reale, che vengono accuratamente categorizzati sulla base della causa e del loro impatto sui tempi di fermo. Ciò consente di attivare strategie di prevenzione e minimizzazione dei fermi.

Da V-factory al supporto remoto

L’attività di V-factory non si esaurisce nel monitoraggio. Grazie all’acquisizione e alla trasmissione continua dei dati, il sistema abilita il remote support, ovvero consente ad AMADA di affiancare i propri clienti durante tutte le attività produttive.

I tecnici AMADA ricevono e analizzano i dati provenienti dalle macchine per offrire un supporto puntuale e approfondito: possono agire direttamente da remoto o guidare il Cliente verso la soluzione del problema, anche mediante un supporto video. Inoltre, grazie all’applicazione di modelli predittivi (AI) ai dati delle macchina, possono pianificare attività di manutenzione prima che il guasto si verifichi e metta a serio rischio la produttività.