Da decenni, l’automazione ha un ruolo centrale in ogni impianto produttivo dotato di tendenze innovative e indirizzato all’efficientamento dei processi. Oggi, in piena era 4.0, l’automazione è uno degli elementi cardine di un paradigma produttivo che, oltre a voler accelerare i passaggi ripetitivi, punta a sviluppare un nuovo rapporto, di collaborazione e ‘potenziamento’ (empowerment), tra macchine, operatori e processi in essere.

Advanced Automation come tecnologia abilitante del modello 4.0

Fin dagli albori del fenomeno 4.0, l’Osservatorio Transizione Industria 4.0 del Politecnico di Milano ha identificato una serie di tecnologie abilitanti, suddividendole in due grandi filoni: quello più vicino al mondo IT, comprendente le ultime conquiste della Data Science, l’analisi dei Big Data e il Cloud Manufacturing, e quello relativo alle Operational Technologies (OT), da sempre fulcro dell’ecosistema industriale nonché a lungo indipendente dal piano IT. In questo macrocosmo rientrano le interfacce uomo-macchina innovative e i sistemi di Advanced Automation, laddove con questa espressione ci si riferisce alle ultime frontiere dei sistemi automatizzati, dotati di capacità cognitiva e interazione, nonché di auto-apprendimento.

Per quanto si tratti di un cammino in costante divenire, i cui migliori frutti verranno colti nel prossimo futuro, la linea di tendenza è evidente e già dimostrata dai numeri. Secondo l’ultimo Rapporto del Politecnico, infatti, la stragrande maggioranza dell’investimento in tecnologie 4.0 è dedicata a progetti di Industrial IoT, categoria nella quale l’Advanced Automation occupa la terza posizione, dopo Analytics e Cloud Manufacturing. Non c’è dubbio che sulla convergenza dell’automazione industriale “classica” e la Data Science (AI) si stia combattendo (e si combatterà sempre di più) la sfida della competitività nel mondo industriale.

Automazione industriale, un concetto in forte evoluzione

L’idea stessa di automazione sta cambiando e si assiste alla nascita di un nuovo paradigma: da un lato permane il concetto di operatività con minima supervisione che da sempre rappresenta un obiettivo cui tendere, dall’altro l’automazione diventa potenziamento, empowerment dell’operatore in carne ed ossa, le cui mansioni potranno cambiare nel tempo ma che resterà il fulcro dell’ecosistema industriale e dello shopfloor.

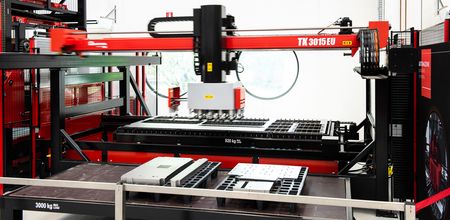

Definire il primo dei due fenomeni è piuttosto semplice, e si possono riportare esempi concreti legati all’ecosistema AMADA, che da sempre produce sia le macchine che le automazioni. Viviamo in un mondo in cui la produzione (da cui le relative sfide) è diventata molto dinamica e in cui il rispetto di tempi e budget si scontra con lotti sempre più piccoli, incalzanti richieste di prototipi e con produzioni ad altissimo mix e scarso volume, il che rende una vera sfida riuscire ad allinearsi alle richieste del mercato. Nel processo produttivo, l’automazione serve proprio a questo: a massimizzare la produttività, ma soprattutto a renderla il più possibile prevedibile e pianificabile nonostante le turbolenze esterne. AMADA permette di semplificare la produzione tramite le proprie automazioni per macchine di taglio laser, combinate e punzonatrici, indirizzate a massimizzare l’efficienza delle operazioni di carico e scarico e contestuale smistamento dei pezzi, che se gestite in forma manuale sono sinonimi di inevitabili rallentamenti, fermi macchina, parti danneggiate e minor precisione, fattori che si traducono in costi in crescita e, soprattutto, nell’aumento del lead time. Il risultato finale non può che essere l’incapacità di far fronte alle richieste del mercato.

Molto importante, a tal fine, è anche il concetto di immagazzinamento automatico (di lamiere lavorate, ma anche di materiale grezzo), che si avvale di tecnologie intelligenti, nonché quello di operazioni logistiche automatizzate e di modularità, che aiuta proprio ad assecondare le esigenze del mercato fornendo scalabilità al proprio impianto. Il tutto, finalizzato non solo ad automatizzare la singola attività ripetitiva garantendo operatività 24/7, ma a costruire un processo produttivo fortemente automatizzato, da cui tutti i benefici del caso.

L’automazione 4.0: verso un nuovo rapporto tra uomo e macchina

A un concetto tutto sommato ‘classico’ di automazione, che fa perno sulle caratteristiche peculiari delle macchine per accelerare operazioni ripetitive e massimizzare l’efficienza, si somma oggi l’automazione avanzata, figlia dell’avvicinamento tra IT e OT e della valorizzazione dei dati nel contesto industriale. Cambia, come anticipato, il paradigma: da un lato, l’intelligenza integrata nel modello 4.0 insiste sul concetto di minor supervisione e si ipotizzano – a titolo d’esempio – impianti con capacità di auto-riparazione, dall’altro si sta sviluppando un concetto di lavoro collaborativo uomo-macchina, non solo basato su nuove interfacce, ma anche su un contatto fisico mai esistito prima d’ora, laddove macchine e operatori hanno sempre mantenuto, anche per questioni di sicurezza, sfere d’azione separate.

Per quanto riguarda le interfacce, si pensi alla sempre maggiore pervasività della Computer Vision nell’ambito del controllo qualità o del monitoraggio remoto degli impianti, mentre nel secondo caso l’esempio da manuale è quello dei Cobot, i robot-collaborativi pensati per potenziare l’attività umana nell’ambito dello shopfloor, sollevando dapprima gli operatori da attività pericolose, logoranti o estremamente ripetitive, per poi diventare in futuro un’estensione dell’operatore stesso. L’obiettivo è il massimo potenziamento della produttività senza rinunciare all’esperienza e alla professionalità dell’operatore: il concetto cui tendere diventa quello del meglio dei due mondi, da cui un impatto positivo anche nei confronti dell’engagement e della produttività degli operatori stessi.