In un precedente intervento abbiamo sottolineato quanto l’evoluzione dei mercati e dei comportamenti d’acquisto stiano generando nuove sfide per i produttori, che oggi si trovano a dover garantire standard qualitativi elevati nonostante la continua riduzione dei lotti e tempi di consegna sempre più sfidanti.

Obiettivo: massimizzare la produttività

Il concetto cui tendere è la massimizzazione della produttività, che per definizione è la “misura dell’efficienza del processo produttivo, data dal rapporto tra output e input”. Essa pone l’accento sull’efficienza, ovvero sull’ottimizzazione dei costi e il contestuale abbattimento degli sprechi, ma oggi vanno messi in conto anche parametri di qualità del prodotto – su cui molte imprese costruiscono il vantaggio competitivo – e di tempistiche, ovvero di lead time, inteso come il periodo che intercorre tra l’avvio del processo e la realizzazione del componente/prodotto finito. Dal bilanciamento di tutti questi fattori si gioca la partita della produttività e la capacità delle imprese di adottare con successo metodologie di produzione lean come il just-in-time.

L’aumento della potenza del laser

Il mercato della lavorazione della lamiera è molto sensibile al tema del bilanciamento tra produttività e qualità del prodotto. Nell’ambito specifico del taglio, un trend che si rileva ormai da tempo è l’aumento continuo della potenza dei generatori a fibra, che ormai raggiungono anche i 20 o 30kW. Ciò è giustificato dalla necessità di operare con sempre maggiore velocità, su un range ampio di materiali e su spessori differenti. In altri termini, la tendenza verso una potenza sempre maggiore è determinata da esigenze di time-to-market e di versatilità/flessibilità della macchina. Da notare che la velocità di taglio ha un impatto importante sul costo per singolo pezzo.

Qualità e ottimizzazione di processo: la visione di AMADA

AMADA riconosce l’importanza della potenza e ha esteso la propria offerta nel corso del tempo per assecondare le esigenze del mercato. Tuttavia, l’azienda suggerisce di valutare in modo accurato anche la qualità di taglio e, soprattutto, di considerare la produttività in modo sistemico, valutando quella dell’intero processo e non soltanto le performance del singolo macchinario (che pur sono importanti).

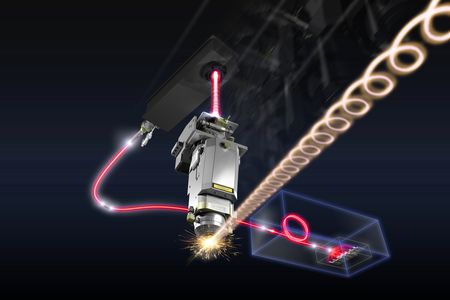

La qualità di taglio è il risultato di diversi fattori, ma soprattutto di un insieme sinergico di tecnologie volte a controllare e governare il fascio laser, ottimizzando la velocità, la precisione e la qualità dell’incisione. AMADA, con le sue tecnologie proprietarie, è un punto di riferimento sotto questo profilo.

Come anticipato, nella visione di AMADA è possibile massimizzare la produttività solo adottando un approccio sistemico. Il taglio laser, infatti, è integrato in un processo che comprende diversi step, e dalla cui ottimizzazione end-to-end emerge la vera capacità di assecondare le esigenze del mercato preservando la sostenibilità economica. Ed è qui che nascono non solo tutte le valutazioni circa lo smart manufacturing e l’industria 4.0, ma anche la sinergia tra diversi macchinari e componenti volta a sfruttare al massimo le opportunità dell’automazione.

Come ottimizzare la produttività con macchine AMADA

Un esempio eloquente di quanto appena affermato è la cella composta da VENTIS-AJ da 4kW, il sistema automatizzato di carico/scarico a doppia torre ASF-EU II Twin e il separatore dei pezzi TK3015EU. Oltre a garantire di per sé performance di riferimento, questi componenti lavorano in perfetta sinergia e sono quindi in grado di garantire una produttività sulle 24 ore superiore rispetto a un laser stand alone da 15kW, con un costo per pezzo inferiore. In sede di investimento, suggeriamo alle imprese di adottare questo approccio per vincere le sfide dei mercati.

Punto di partenza è VENTIS-AJ, il primo laser al mondo per la lavorazione della lamiera ad utilizzare la tecnologia proprietaria Locus Beam Control (LBC), che manipola i movimenti del fascio laser (generato da un singolo modulo da 4kW) per adattarlo in modo sartoriale al materiale e allo spessore in lavorazione. Il risultato è la migliore sintesi di quantità e qualità, che si manifesta nell’assenza di scorie, nella capacità di gestire al meglio diversi materiali e spessori (come l’acciaio dolce ad alto spessore) e in una velocità analoga a quella di macchine con potenze ben superiori.

L’ottimizzazione del processo passa dall’automazione, e qui emerge l’effetto combinato di ASF-EU II Twin e di TK3015EU. La prima è una torre (o magazzino) automatizzata di carico/scarico con 18 ripiani di carico e 7 di scarico. Il suo obiettivo è ottimizzare e fornire continuità alle lavorazioni di VENTIS-AJ con movimenti fluidi, veloci e un ciclo di cambio pallet estremamente rapido. A tal proposito, il modello ASF-EU II Twin garantisce che il nuovo foglio di materia prima sia sempre al di sopra di quello già tagliato, per evitare il fenomeno della caduta degli sfridi. È una soluzione